По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2024.

✖

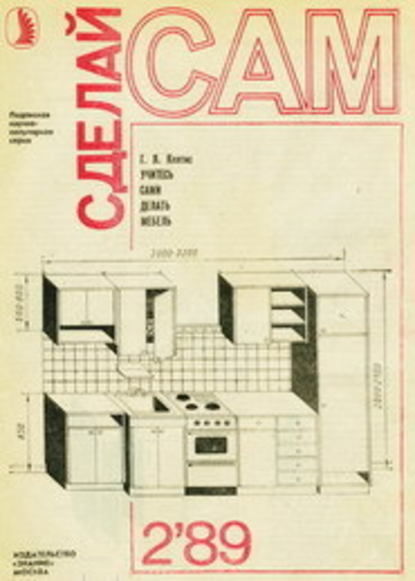

Учитесь сами делать мебель

Настройки чтения

Размер шрифта

Высота строк

Поля

Рис. 24. Крепление дна ящика к стенкам: а – с отборкой пазов; б – без пазов; 1 – передняя стенка; 2 – задняя стенка; 3 – дно; 4 – крепежная планка

КАК ИЗГОТОВИТЬ ЦОКОЛЬ И НОЖКИ

Цоколь (рис. 25, а) представляет собой коробку высотой, как правило, не более 100 мм, связанную из четырех досок-обвязок. При большой длине коробка усиливается через каждые 500–600 мм еще и поперечными средниками. Длину и ширину коробки принимают меньше соответствующих размеров предмета мебели, чтобы образовались свесы над цоколем, делающие мебель более выразительной. Боковые свесы могут быть по 5–6 мм, а передний свес доводится до 50–60 мм, что позволяет подходить к предмету вплотную, не касаясь цоколя ногами. Задний свес должен быть не менее 30 мм, чтобы напольный плинтус не мешал установке предмета вплотную к стене.

Доски для обвязки и средников берутся толщиной 19–22 мм. Между собой обвязки обычно соединяют в углах на сквозных шипах знакомой ящичной вязкой. В местах присоединения средника в обвязке выдалбливают глухие или сквозные гнезда.

Несложно подсчитать, что цоколь изготовляемого вами стола должен иметь размеры в плане 590х370 мм. При таких размерах средника делать не надо. Высота цоколя по проекту 100 мм. Заметим, что соединения можно значительно упростить, если вместо шиповой вязки применить соединительные бруски, которые вставляются в углы коробки и прикрепляются шурупами к обвязкам (рис. 25, б). Изготовление такого цоколя не представляет особого труда. Нужно только распилить и острогать четыре дощатые заготовки без припусков и соединить их обрезками брусков. Вот и вся работа.

Рис. 25. Цоколь: а – с шиповой вязкой; б – без шиповой вязки; 1 – продольная обвязка; 2 – поперечная обвязка; 3 – средник; 4 – соединительный брусок

Цоколем завершается изготовление всего комплекта деталей для стола. Но прежде чем приступить к его сборке, ознакомимся с другим распространенным видом мебельных опор – ножками. Эти знания понадобятся при изготовления других предметов мебели. Впрочем, можно и в данном случав сделать ножки вместо цоколя.

Ножки позволяют обойтись меньшим объемом материала для опор (по сравнению с цоколем) и делают мебель более выразительной. Для предметов кухонной мебели подходят ножки высотой от 80 до 150 мм. Ножки меньшей высоты затрудняют уборку под мебелью, более высокие неустойчивы и нуждаются в дополнительном креплении.

Рис. 26. Ножки: а – соединение ножки с накладкой; 6 – крепление накладки к днищу; 1 – ножка; 2 – накладка; 3 – клин; 4 – днище

Для изготовления ножек нужны бруски размерами в поперечнике от 40х40 до 50х50 мм. Заметим, что ножки неизменяемой ширины без скоса выглядят слишком просто. Гораздо изящнее ножки, зауженные книзу (рис. 26, а). При обработке таких ножек строгать нужно сначала те грани, которые остаются прямыми (ближе к углам предмета), а затем косые. Здесь без шерхебеля для начальной грубой острожки не обойтись. На нижнем торце ножки следует снять рашпилем фаски, чтобы при передвиганий по полу у ножек не отщеплялись наружные слои древесины.

Чтобы не присоединять к днищу каждую ножку в отдельности, их объединяют попарно поперечными накладками, а затем накладки прикрепляют шурупами к днищу (рис. 26, б). На накладки пойдут доски толщиной 19–22 мм и шириной 75–80 мм. Для соединения с накладками на ножке нарезают толстый шип размерами 20х20 мм, а в накладке выдалбливают сквозное гнездо. Чтобы шип плотнее держался в гнезде, на его торце делают запил, и после того как смазанный клеем шип будет вставлен в гнездо, забивают в запил небольшой деревянный клин.

При высоте ножек более 150 мм их необходимо объединить специальными жесткими связями, так называемыми царгами. Иначе ножки будут перекашиваться и не смогут удерживать тот или иной предмет мебели. При высоте до 200 мм можно ограничиться двумя продольными царгами, из которых одна связывает передние ножки, а другая – задние. При высоте ножек больше 200 мм двух царг недостаточно, поэтому ножки связывают по всему контуру. При этом образуется очень устойчивая подставка на четырех ножках, похожая на скамейку (рис. 27, а). Ее так и называют – скамейка.

Царги изготовляют из досок толщиной 19–22 мм. Высоту царг принимают 40–50 мм, а при очень высоких ножках, например, у обеденных столов – по 80–100 мм, соответственно увеличивая толщину царг до 25–30 мм. Соединяют царгу с ножкой несквозным потемочным шипом (такое соединение ужо знакомо), а чтобы при усыхании древесины шины не вышли из гнезд, углы усиливают так называемыми сухарями из врезных косораспиленных брусков (рис. 27, б).

Рис. 27. Опорная скамейка: а – общий вид; б – соединение ножки с царгами; 1 – ножка; 2 – продольная царга; 3 – поперечная царга; 4 – сухарь

Чтобы упростить соединение царг с ножками, иногда располагают поперечные царги не на одном уровне с продольными, а ниже их. Это позволяет вместо несквозных шипов применять более надежные сквозные. У некоторых предметов мебели, например табуретов и стульев, для придания нужной устойчивости ножки связывают между собой не только царгами, но и дополнительными связями – проножками. Делают их из брусков, располагая на высоте приблизительно 300 мм от пола, и соединяют с ножками с помощью песквозных шипов на клею. При наличии проножек сухари можно не ставить.

ПРОСТЕЙШИЙ СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Познакомившись с приемами изготовления основных деталей стола, перейдем теперь к изучению способов соединения этих деталей между собой. Самым простым и удобным является соединение деталей на круглых вставных шипах. Шиповое соединенно уже встречалось при изготовлении рамки и ящика. Но там были только цельные шипы, составляющие одно целое с бруском или доской. А здесь шипы совсем другие – вставные.

Круглый вставной шип (шкант) представляет собой деревянный цилиндр диаметром от 0,4 до 0,5 толщины соединяемых деталей и высотой 3–4 диаметра. Концы шипа вставляют в отверстия (гнезда), подготавливаемые в соединяемых деталях. Один конец закрепляется намертво в детали, другой свободно входит в отверствие в присоединяемой детали.

В вашем столе шипы нужно закрепить на поперечных кромках днища и подъящичной рамки для соединения их с боковыми стенками, а также на верхних кромках боковых стенок для соединения их с крышкой (рис. 28). Желательно поставить шипы еще на концах полки, что позволит обойтись без специальных полкодержателей. Четыре шипа нужны для соединения цоколя с днищем и два шипа для ограничения перемещения ящика на подъящичной рамке. Всего вам потребуется 22 шипа. Исходя из толщины соединяемых деталей (16–22 мм) диаметр шипов может быть принят равным 8 мм, высота – 30 мм.

ЭТО ПОЛЕЗНО ЗНАТЬ

Облегчить и ускорить изготовление круглых вставных шипов поможет несложное приспособление. Можно, например в незакаленной стальной пластине толщиной 1,5–2 мм пробить (несверлить!) отверстие необходимого диаметра и образовавшийся заусенец с внешней стороны заострить напильником. Для получения шипа достаточно «прогнать» спомощью молотка деревянный брусочек через это отверстие.

Рис. 28. Детали разделочного стола-шкафа со вставными шипами: 1 и 2 – боковые стенки; 3 – подъящичная рамка; 4 – полка; 5 – днище; 6 – цоколь

Вставные шипы изготовьте сами. Для этого понадобятся небольшой обрезок бруска, желательно из древесины лиственных пород, например из березы, и напильник с крупной насечкой – рашпиль. Разметьте на бруске карандашом линии распила на 22 одинаковые призмы с квадратным основанием. Высота призм должна быть на 10 мм больше высоты шипа, а ширина грани (с учетом пропила) – на 2 мм больше диаметра шипа. Зажмите обрезок в тисках и распилите его по разметке. Теперь поочередно нажимайте каждую призму в вертикальном положении так, чтобы она входила в тиски на 8–10 мм. и обтачивайте выступающую часть рашпилем, начиная с ребер призмы, до тех пор, пока она не превратится в цилиндр намеченного диаметра. Проверку диаметра производите с помощью тонкой дощечки, в которой предварительно просверлите сквозное отверстие диаметром, равным диаметру шипа. На шип дощечка должна надеваться не очень туго, но и не слишком свободно.

ЭТО ПОЛЕЗНО ЗНАТЬ

При сверлении глухих отверстий их глубину можно абсолютноточно выдержать с помощью деревянной втулки, плотнонадетой на сверло до упора в патрон, сверло, естественно должно выступать из втулки на расстояние, равное глубине отверстия. Особенно эффективно применение подобного приспособления при сверлении глухих отверстий с помощью электрической дрели.

Получив шип нужного диаметра, снимите рашпилем круговую фаску на его верхнем конце (это нужно, чтобы удобнее вставлять шип в гнездо) и, не разжимая тисков, спилите шип под самое основание. В тисках должна остаться только необточенная часть, высота которой как раз и прибавлялась к высоте шипа при разметке. Можно изготовить шипы и без отхода, не увеличивая их разметочной высоты. Для этого после обточки шипа следует вынуть его из тисков и обстрогать ножом или стамеской необработанную часть.

Для сверления гнезд под вставные шипы вам понадобится коловорот. Сначала потренируйтесь в сверлении на той дощечке, которая нужна для проверки диаметра изготовляемых шипов. Перед сверлением наметьте центр отверстия и обязательно наколите его шилом, чтобы можно было точно зафиксировать положение сверла в начале сверления. Закрепив дощечку в тисках, уприте сверло в наколотую точку и, следя за тем, чтобы оно оставалось строго перпендикулярным к поверхности дощечки, начинайте сверление. При этом левой рукой слегка нажимайте на головку инструмента, а правой вращайте коленчатый стержень коловорота по часовой стрелке. В начале сверления нажим на головку должен быть очень слабым, а вращение – медленным, чтобы не повредить верхний слой древесины вокруг отверстия. Периодически извлекайте сверло из отверстия и очищайте его от стружки.

При сверлении глухого гнезда глубину проверяйте спичкой с нанесенной на нее карандашной меткой. Можно также сделать ограничитель-указатель, обмотав сверло на нужном уровне липкой лентой. К концу сверления необходимо вновь замедлить вращение коловорота. При сверлении сквозного отверстия нужно сделать разметку центра с обеих сторон детали. Углубившись примерно до середины толщины детали, переверните деталь и продолжайте сверление с противоположной стороны до встречи с просверленной частью отверстия. Сверлить навстречу нужно для того, чтобы в конце сверления под нажимом сверла не откололся кусок древесины.

Если при сверлении отверстия большого диаметра сверло продвигается с трудом, рекомендуется сначала сделать отверстие меньшего диаметра, а затем рассверлить его до нужного размера.

Перед установкой шипов закрепите деталь в вертикальном положении кверху той кромкой, на которой будете крепить шипы. Наколите шилом по оси кромки на расстоянии 20–30 мм от каждого конца центры отверстий для шипов. Наметьте центры отверстий также на продольных обвязках цоколя на удалении 50–60 мм от их концов и на поперечных брусках подъящичной рамки (для ограничительных шипов) на таком удалении от ее передней кромки, чтобы при полном задвигании ящика его передняя стенка не доходила до этой кромки на 5–6 мм (именно настолько не будет доходить до кромки и наружная поверхность дверок).

По сделанной разметке просверлите отверстия диаметром, равным диаметру шипа, а глубиной на 2 мм больше глубины забивки шипа. Забивать шип нужно настолько, чтобы его выступ над кромкой был на 4–5 мм меньше толщины присоединяемой детали. Например, при высоте шипа 30 мм и толщине детали 19 мм выступ шипа и глубина забивки могут быть одинаковыми – по 15 мм. Превышение глубины отверстия над глубиной забивки шипа необходимо для того, чтобы под шипом оставалось пространство для излишков клея. Просверлив отверстие до нужной глубины, вытряхните из отверстия оставшиеся в нем стружки, смажьте клеем нижнюю часть вставляемого шипа и легкими ударами молотка забейте его в отверстие, проверяя глубину забивки по выступу шипа над кромкой. Клеевые подтеки вокруг забитого шипа нужно сразу же удалить увлажненной тряпкой.

После закрепления шипов просверлите гнезда в присоединяемых деталях. Разметку производите в точном соответствии с фактическим положением вставленных шипов, так как в процессе их установки могли быть по разным причинам допущены небольшие отклонения от первоначальной разметки. При изготовлении боковых стенок из древесностружечных плит нежелательно, чтобы гнезда просверливались слишком близко от их нижнего края. В этом случае лучше приподнять днище на 20 мм над нижней кромкой боковых стенок.

Намеченные центры гнезд, как положено, наколите шилом. Сверлить гнезда нужно при горизонтальном положении детали. При сверлении будьте очень осторожны, иначе можете в

начале слишком сильным нажимом на сверло повредить облицовочный слой, а в конце, увлекшись, просверлить деталь насквозь. Просверлив гнезда, проверьте, как входят в них шипы, закрепленные в смежных деталях. Входить они должны на всю высоту выступа, плотно, при легком нажатии на деталь. Если шип входит не полностью и между соединяемыми деталями остается щель, нужно либо сточить шип по высоте (сделать это можно рашпилем), либо чуть углубить гнездо (если это не грозит образованием сквозного отверстия).

ЭТО ПОЛЕЗНО ЗНАТЬ

Даже при самой тщательной разметке и при самом аккуратном сверлении отверстий подвставные шипы детали весьма часто не стыкуются: приходится либо подрезать шип, либо пересверливать одно из отверстий. Избежать дополнительной подгонки позволит шаблон – алюминиевый уголок, в полке которого на расстоянии 30–40 мм друг от друга просверлен ряд отверстий диаметром, равным диаметру отверстия под шип. Длина уголка – 500–600 мм, ширина полки – 25–40 мм.

При сверлении отверстий на кромке детали шаблон прижимается к ней «внутренней» стороной, при сверлении на пласти – соответствующей «внешней».

На детали шаблон крепится двумя струбцинами.

Крепление шаблона

КАК ПРОИЗВОДИТЬ СБОРКУ

Перед тем как окончательно соединить все детали какого-либо предмета мебели, необходимо произвести пробную (примерочную) их сборку. Без нее не обойтись. Сборка даст возможность выявить все неточности, допущенные при изготовлении деталей. Отделывать детали до пробной сборки не рекомендуется, так как не исключено, что при подгонке деталей кое-что придется подпилить, подстрогать. А это может испортить отделку.

Начните сборку стола с соединения деталей на шипах. Для этого положите одну из боковых стенок лицевой пластью на рабочий стол и присоедините к ней днище, полку и подъящичную рамку, введя шипы этих деталей в соответствующие гнезда стенки (рис. 29).

Рис. 29. Сборка разделочного стола-шкафа: а – присоединение днища, полки и подъящичной рамки к боковой стенке; б – присоединение второй боковой стенки; в – присоединение крышки; 1 – первая боковая стенка; 2 – днище; 3 – полка; 4 – подъящичная рамка; 5 – вторая боковая стенка; 6 – крышка

После этого положите сверху вторую боковую стенку таким образом, чтобы отверстия в стенке попали на торчащие шипы днища, полки и рамки. Затем легкими ударами обеих рук по лежащей сверху стенке добейтесь плотного соединения деталей. Собранную часть стола-шкафа поверните на 90°, то есть поставьте корпус стола в нормальное положение, и насадите на шипы боковых стенок крышку.

Теперь убедитесь, что задние кромки всех соединенных деталей находятся в одной плоскости (рис. 30, а), а передние кромки боковых стенок взаимно параллельны. Для этого достаточно посмотреть на собранный предмет сбоку (рис. 30, б). Параллельность кромок – очень важное требование. При несоблюдении его невозможно правильно навесить дверки, так как они окажутся в разных плоскостях, то есть будут перекошены.

Рис. 30. Проверка правильности сборки: а – положение задних кромок соединяемых деталей; б – параллельность передних кромок боковых стенок

Если задние кромки деталей не совпадают и параллельность нарушена, значит, либо неправильно были размечены или просверлены гнезда для шипов, либо искажены прямые углы у горизонтальных деталей (днища, полки, рамки, крышки). В этом случае, разобрав стол, найдите ошибки и устраните их путем перестановки шипов или подстройки соответствующих кромок, после чего снова соедините детали. Смазывать шипы клеем не нужно как при пробной, так и при окончательной сборке, чтобы в необходимых случаях можно было разобрать стол. Конечно, одни лишь шипы, к тому же вставленные насухо без клея, не могут обеспечить надежной связи деталей и жесткости всего предмета. Нужны еще какие-то другие средства. И тут на помощь приходит задняя стенка.

Выпилить для задней стенки лист фанеры лучше всего не заранее, а после соединения основных деталей, когда по собранной части стола можно точно определить размеры этой стенки. Как правило, края стенки по меньшей мере на 5 мм нe должны доходить до наружных поверхностей боковых стенок и до верха крышки. Это нужно для того, чтобы обнаженные кромки фанерного листа не бросались в глаза и не портили вида собранного предмета. Как пилить фанерный лист и строгать его кромки, вы уже знаете по опыту изготовления дна ящика.

Рис. 31. Крепление задней стенки разделочного стола-шкафа: а – примерка задней стенки; б – проверка угла между боковой стенкой и днищем; в – расположение шурупов для крепления задней стенки; г – установка шурупов; д – вариант замены задней стенки связующими полосами

Для крепления задней стенки к корпусу стола положите собранную часть стола тыльной стороной кверху и с помощью угольника проверьте углы между боковыми стенками и крышкой или днищем (рис. 31, а, б). При обнаружении перекоса устраните его осторожным сдвигом деталей. После этого прикрепите заднюю стенку мелкими шурупами к кромкам боковых стенок, днища, крышки, полки и надъящичной рамки (рис. 31, в). Наиболее подходят для этой цели шурупы 2,5х15 или 3х15 (диаметром 2,5 или 3 мм, длиной 15 мм). Шурупы следует расположить вблизи углов и в промежуточных точках с таким расчетом, чтобы расстояние между соседними шурупами не превышало 250 мм.